یونولیت یکی از کاربردیترین مواد پلیمری در جهان است که امروزه در بسیاری از صنایع از حمله ساختمانسازی، بستهبندی، خودروسازی، مجسمهسازی، پزشکی و … استفادههای متعددی دارد. وزن پایین، مقاومت رطوبتی، صوتی و حرارتی عالی، قابلیت بازیافت، طول عمر بالا و … ازجمله بهترین ویژگیهای این ماده هستند که باعث میشوند کاربردهای متعددی داشته باشد. یونولیت به صورت کلی در ۳ مرحله اصلی پیش انبساط، تثبیت و شکلدهی تولید میشوند. مرحله سوم که مرحله شکلدهی است با استفاده از قالبهای مخصوص انجام میشود و هر کدام از انواع یونولیتها با توجه به کاربردی که دارند میتوانند قالبهای متفاوتی داشته باشند. در ادامه مطلب به بررسی ساخت قالب یونولیت از صفر تا صد، روشهای قالبسازی، کاربردهای قالب و … پرداخته میشود.

قالب یونولیتی چیست و با چه روشی ساخته میشود؟

به صورت کلی قالب در هر صنعتی به نوعی چهارچوب و ساختار سازگار با محصولات تولیدی گفته میشود که میتواند شکل، ابعاد، اندازه و ویژگیهای فیزیکی محصول را مشخص کند. قالب یونولیتی نیز یک قالب سازگار با مواد یونولیت است که به منظور ایجاد ساختارهای بستهبندی و قالببری در صنایع مختلف به کار میرود.

یونولیت در سه مرحله اصلی تشکیل میشود و در این فرآیند دانههای پلی استایرن با پنتان آغشته شده و در دمای بالاتر از ۹۰ درجه سانتی گراد پیش فوم میشود. این افزایش دما منجر به تبخیر پنتان شده و مواد پایه ترموپلاستیک به ۲۰ تا ۵۰ برابر اندازه اصلی خود میرسند. در مرحله بعدی دانههای پخته شده ۶ تا ۱۲ ساعت تثبیت شده و در نهایت وارد قالب یونولیت شده و به اشکال مختلف تولید میشوند. قالبسازی یونولیت در اصل یک فرآیند مهم و حیاتی در تولید آن است که به دو روش تزریقی و تزریقی فشاری، انجام میشود:

-

قالبسازی تزریقی

این روش از قالبسازی یونولیت، مواد اولیه که شامل پلیاستایرن و افزودنیهای مختلف است در یک مخزن ذخیره شده و سپس این مواد به یک قالب تزریقی مناسب منتقل میشود. در قالب های تزریقی، مواد مخزن به صورت مایع در میآید و در نهایت با فشار، به دقت و به صورت یکنواخت در قالب تزریقی ریخته خواهد شد. در این فرآیند ممکن است که افزودنیهای مختلف نیز استفاده شود. بعد از تزریق، مواد داخل قالب تزریقی به آرامی سفت شده و به صورت اندازهگیری وارد مراحل بعدی میشوند.

-

قالبسازی تزریقی فشاری

این روش نیز شباهت زیادی به روش قبلی دارد با این تفاوت که در قالبسازی تزریقی فشاری از فشار بیشتری برای تزریق مواد به قالب استفاده خواهد شد. این فشار مضاعف میتواند چگالی و سختی نهایی یونولیت را بهبود ببخشد.

-

پروسه ساخت قالب یونولیت

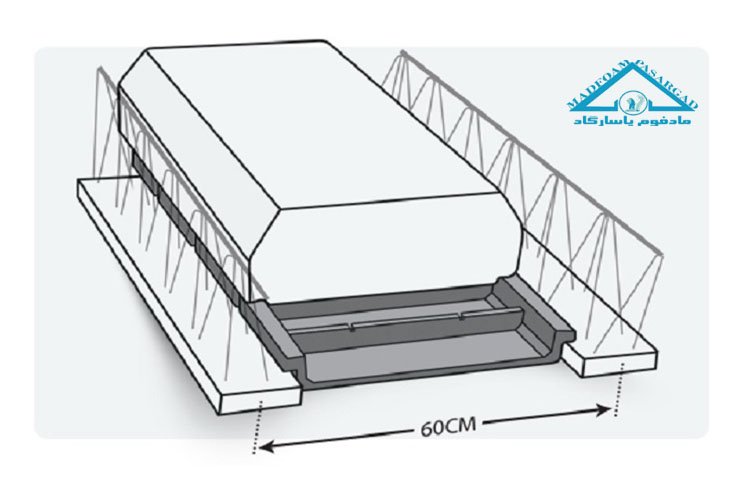

یونولیتها از تنوع بسیار زیادی از نظر مواد اولیه، ویژگیهای فیزیکی و شیمیایی، کاربرد و … برخوردارند. یکی از مهمترین فاکتورهای تنوع این مواد، شکل ظاهری آنها است که با توجه به نوع قالبها متفاوت خواهد بود. یونولیت دیواری ، ورق یونولیت، یونولیت بسته بندی، یونولیت گوشه ، یونولیت سقفی و … هر کدام میتوانند قالبهای مختلفی داشته باشند. فرآیند ساخت قالب یونولیتها شامل مراحل مختلفی است که به شرح زیر میباشند:

-

تهیه نقشه

در اولین مرحله از ساخت قالب یونولیت باید طرح اولیه و مورد نظر یونولیت بر روی کاغذ پیاده شده و تمامی ابعاد و اندازههای آن مشخص شود. طرح نقشه اولیه خصوصاً برای یونولیتهای سفارشی از اهمیت بالایی برخوردار است و باید به جزئیات و اندازههای آن دقت زیادی داشت.

-

تهیه مواد اولیه قالب

قالب یونولیت باید از موادی ساخته شود که سازگاری بالایی با مواد اولیه یونولیت دارند. از جمله رایج ترین مواد برای ساخت قالب یونولیت میتوان به آلومینیوم با درصد خلوص بالا، چدن و … اشاره کرد. در حقیقت مواد به کار رفته در ساخت قالب یونولیت باید در برابر عواملی همچون فشار زیاد، زنگ زدگی، خوردگی، تابآوری و … مقاومت بالایی داشته و تأثیر در واکنشهای مواد اولیه یونولیت نداشته باشند.

-

مدلسازی قالب

مرحله سوم از ساخت قالب یونولیت، مدلسازی است. در این مرحله و بعد از انتخاب مواد اولیه مناسب باید متناسب با نقشه اولیه اقدام به مدلسازی کرد. برای ساخت نمونه اولیه قالب میتوان از مواد مختلفی همچو چوب، گچ، یونولیت و … استفاده کرد. در حقیقت مدلسازی میتواند ایرادات و معایب اولیه قالب را مشخص میکند و سازندهها میتوانند با صرف زمان و هزینههای کم، مدل اصلی را بینقص و دقیق تولید کنند.

-

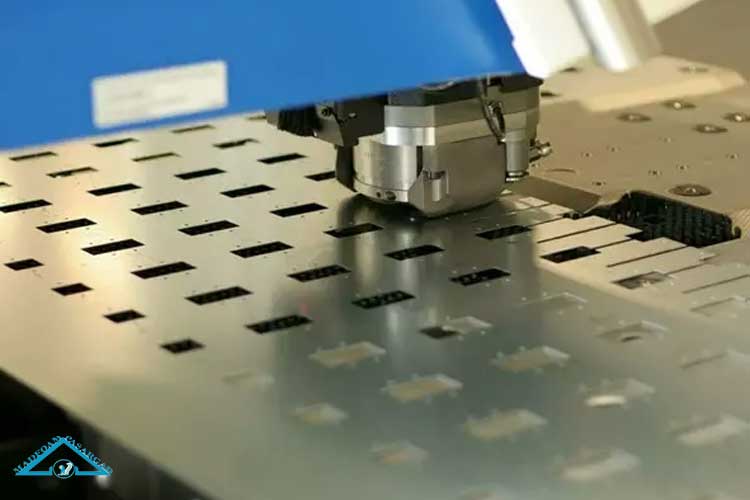

ریختهگری و تراشکاری

بعد از آنکه ماکت و مدل اصلی قالب یونولیت مورد تایید قرار گرفت نوبت به ریختهگری قالب است. در این مرحله قالب با استفاده از چدن، آلومینیوم و … تولید شده و در صورت نیاز تراشکاریهای مورد نیاز بر روی آن انجام میشود. تراشکاری قالبها میتواند به صورت اتوماتیک و توسط دستگاههای سی ان سی انجام شود تا قالبها استاندارد و بینقص باشند.

-

مونتاژ نهایی

در آخرین مرحله از ساخت قالب یونولیت، مونتاژ قالب انجام شده و شاسی کشی آن اجرا خواهد شد و در نهایت قالب یونولیت آماده استفاده میشود.

کاربرد های قالب یونولیت

در حقیقت ساخت قالب یونولیت میتواند استفاده از یونولیتها در صنایع مختلف را بسیار سادهتر کند. امروزه یونولیت در صنایع مختلفی همچون غذا و دارو، پزشکی، خودروسازی، لوازمخانگی و … کاربردهای متعددی دارد. قالب یونولیت این امکان را میدهد که برای هر محصولی یک قالب مشخص و منحصربهفرد تولید شود و در نهایت بستهبندی، عایقبندی و حمل و انبارش محصولات به راحتترین شیوه ممکن انجام میشود. قالبهای یونولیتی امکان سفارشیسازی این ماده پلیمری را فراهم میکنند و همین امر باعث میشود که از یونولیت استفادههای متعددی شود. یونولیتهایی که در قالبهای مخصوص تولید میشوند میتوانند شرایط بستهبندی، عایقبندی، حملونقل، نگهداری و … را برای انواع محصولات فراهم کنند. در مقالهای تحت عنوان تری دی پانل به بررسی این دیوارهای پیش ساخته، کاربردها و مزیتهای آنها پرداخته شده که میتواند اطلاعات مفیدی در اختیار خواننده قرار بدهد.

جمعبندی نهایی

هر کدام از انواع یونولیتهای سقفی، دیواری، فشرده، بستهبندی و … با استفاده از قالبهای مختلفی تولید میشوند. ساخت قالب یونولیت اهمیت بسیار زیادی در استفاده از این ماده دارد. قالب یونولیت در ۵ مرحله اصلی تهیه نقشه، تهیه مواد اولیه قالب، مدلسازی قالب، ریختهگری و تراشکاری و مونتاژ نهایی ساخته میشود و برای ساخت آن از موادی همچون چدن، آلومینیوم و … استفاده میشود.