یونولیتها بهعنوان یکی از مهمترین و کاربردیترین مواد در دنیا شناخته میشوند که امروزه نقش ویژهای در صنایع و مشاغل مختلفی همچون ساختمانسازی، بستهبندی، خودروسازی، مجسمهسازی و … دارند. یونولیتها به واسطه داشتن ویژگیها و قابلیتهای منحصربهفردی همچون وزن پایین، مقاومت رطوبتی، صوتی و حرارتی عالی، قابلیت بازیافت، طول عمر بالا و … انقلاب بزرگی در صنایع مختلف ایجاد کردهاند. تولید یونولیتها در ۳ مرحله اصلی ایجاد میشود مرحله نهایی آنها مرحله قالبگیری است و انواع یونولیتها با توجه به نوع کاربردی در قالبهای مختلفی تثبیت شده و به بازار عرضه میشوند. قالب یونولیت بسته بندی در مقایسه با یونولیتهای دیگری همچون یونولیت بسته بندی، یونولیت دیواری و یونولیتهای فشرده متفاوت است و ممکن است نیاز به سفارشیسازی داشته باشد. در ادامه مطلب به بررسی تمامی جوانب قالب یونولیت بستهبندی پرداخته خواهد شد.

آشنایی با یونولیت و کاربردهای آن

یونولیتها اولین بار در سال ۱۸۳۹ توسط دانشمندی به نام ادوارد سیمون کشف شدند و امروزه انقلاب بزرگی در صنایع مختلف ایجاد کردهاند. این ماده سفید رنگ کاملاً خنثی بوده و واکنشی انجام نمیدهد و در حقیقت از نوعی پلاستیک ساخته میشود که خود از استایرن مونومر تولید شده است. یونولیتها با نامهای دیگری همچون پلاستوفوم، آکاسیف، پلی استایرن انبساطی و استایروفوم نیز شناخته میشوند و از آنجایی که حدود ۹۵ درصد آنها از هوا ساخته شده وزن بسیار سبکی دارند. همچنین این ماده میزان جذب رطوبت بسیار کمی دارد و در برابر صوت و حرارت نیز مقاومت بالایی از خود نشان میدهد. از مهمترین کاربردهای یونولیتها میتوان موارد زیر را عنوان کرد:

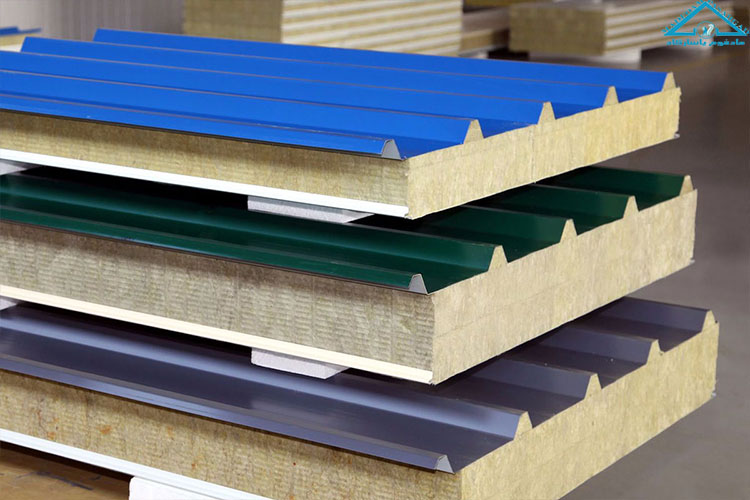

- استفاده در صنعت ساختمانسازی و بخشهای مختلف آن

- صنعت غذا و دارو

- کاربرد در صنایع شیمیایی، خودروسازی، لوازمخانگی، دوچرخهسازی و …

- تولید درب و پنجره

- تولید لوازمتحریر

- استفاده در صنعت بستهبندی و کشاورزی

- استفاده در صنایع هنری و مجسمهسازی و …

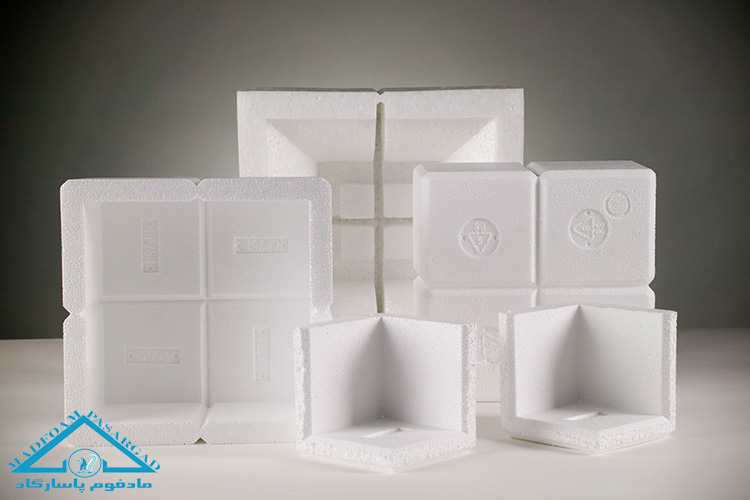

قالب یونولیت بسته بندی چیست؟

نحوه بستهبندی محصولات در هر صنعتی از مهمترین فاکتورها و نکات جلب رضایت مشتریان است و لازم است که اهمیت ویژهای به آن داده شود. امروزه استفاده از یونولیت به سبب ویژگیهایی همچون وزن بسیار کم، قابلیت ضد رطوبت، مقاومت بالا در برابر ضربه و فشار، قابلیت استفاده چند باره، قابلیت بازیافت و … در صنعت بستهبندی بسیار رایج شده است. هرچند که برای بستهبندی بسیاری از محصولات میتوان از ورق یونولیت و برش آن استفاده کرد اما بسیاری از محصولات وجود دارند که نیازمند قالبهای اختصاصی برای بستهبندی هستند.

در حقیقت قالب بستهبندی به قالبی گفته میشود که بر اساس شکل، ظاهر و ابعاد محصولات طراحی میشود و سپس مواد اولیه یونولیت در آن قالب قرار گرفته و به همان شکل تولید میشود. استفاده از این قالبها باعث میشود که محصولات در هنگام بستهبندی هیچگونه فضای اضافی نداشته و کاملاً در برابر ضربات، فشار، عوامل بیرونی و … محافظت شوند.

پروسه ساخت قالب یونولیت بسته بندی

برای ساخت قالب یونولیت بستهبندی و هر نوع قالب دیگری لازم است که یک فرآیند چندمرحلهای سپری شود که به شرح زیر میباشند:

- در مرحله اول ابتدا باید طرح اولیه قالب بر روی کاغذ پیاده شود و ابعاد و اندازههای قالب تعیین شود و برای تایید اولیه به سفارش دهنده ارائه شود.

- در مرحله دوم باید مواد اولیه تهیه قالب تهیه شود. برای این کار معمولاً از مواد مختلفی همچون آلومینیوم با درصد خلوص بالا، چدن و … استفاده میشود. البته برای قالب یونولیت میتوان از مواد دیگری نیز استفاده کرد و فقط کافی است که قالب در برابر فشار، زنگزدگی و خوردگی مقاومت داشته باشد.

- در مرحله سوم و بعد از طراحی اولیه و انتخاب ماده اولیه قالب اقدام به مدلسازی نمونه خواهد شد. نمونه اولیه میتواند توسط چوب یا یونولیت ساخته شود تا مورد تایید نهایی قرار بگیرد.

- در مرحله چهارم که مرحله ریختهگری است، ریختهگری قالبها انجام میشود و بعد از آن تراشکاریهای مورد نیاز انجام خواهد شد. تراشکاری میتواند به صورت اتوماتیک و توسط دستگاههای سی ان سی انجام شود تا قالبها استاندارد و بینقص باشند.

- در مرحله پایانی مونتاژ قالب شروع شده و در نهایت شاسی کشی آن عملی میشود تا قالب یونولیت بستهبندی برای تولید آماده شود.

تولید یونولیت بسته بندی

همانطور که گفته شد تولید یونولیتها در ۳ مرحله اصلی شامل مرحله پیش فوم یا پیش انبساط، تثبیت و شکلدهی انجام میشود. در مرحله پیش انبساط ابتدا ماده اولیه استایرن که شباهت زیادی به دانههای شکر دارد و از چگالی خاص و ویژهای برخوردار است استفاده میشود. این ماده توسط تزریق بخار حجیم شده وارد دستگاه اکسپندر میشود و در این دستگاه حجم دانههای استایرن میتواند به بیش از ۵۰ برابر خود برسد. این فرایند بهوسیله پروانههای همزن انجام میشود و استایرن در دیگهای بخار کاملاً منبسط میشوند.

در مرحله بعدی و بعد از فرایند پلیمریزاسیون از دو ماده پنتان و دیاکسید کربن برای حجم دهندگی مواد اولیه یونولیت استفاده میشود. در این مرحله دانههای گرانول تشکیل شده دارای حدوداً ۹۰ درصد هوا بوده و حجم بسیار کمی از آنها از ماده اولیه اصلی خواهد بود. سپس مواد پخته شده برای خنک شدن به سیلوهای ذخیرهسازی منتقل میشوند و حدوداً ۶ تا ۱۲ ساعت استراحت داده میشوند

در مرحله پایانی که مرحله قالبگیری است مواد خنک شده داخل قالبهای تولید شده قرار میگیرند و دوباره توسط بخار آب گرم میشوند و این بخاردهی باعث میشود که دانههای گرانول به شکل قالب یونولیت بستهبندی در آمده و تثبیت شوند و کاملاً به هم بچسبند و در نهایت برای خنک شدن به انبار منتقل شوند. تمامی این مراحل برای تولید یونولیتهای عادی نیز انجام میشود و فقط مرحله قالبگیری آنها متفاوت خواهد بود و قالبهای بلوک یونولیت مادر استفاده میشود و در نهایت با برش یونولیت میتوان به انواع یونولیتهای دیواری، ورقهای و سقفی دست پیدا کرد.

کاربردهای قالب یونولیت بسته بندی

همانطور که گفته شد یونولیتها دارای کاربردها و قابلیتهای منحصربهفردی هستند و هرکدام از آنها از نظر خصوصیات فیزیکی و شیمیایی و کاربردها با هم متفاوت هستند. مقاله دیگری با عنوان تفاوت یونولیت سقفی و یونولیت دیواری از سایت مادفوم منتشر شده است که میتواند اطلاعات مفیدی در مورد تفاوت این یونولیتها به خوانندگان ارائه کند. از مهمترین کاربردهای یونولیتهای بستهبندی میتوان موارد زیر را عنوان کرد:

- بسته بندی انواع کالاهای شکستنی

- بستهبندی کردن انواع قطعات لوازم الکتریکی و الکترونیکی

- بسته بندی انواع محصولات دارویی مختلف و انواع لوازم بهداشتی و پزشکی

- بستهبندی قطعات یدکی خودرو

- بسته بندی انواع مواد غذایی مختلف و میوههای صادراتی

- بستهبندی لوازمخانگی و قطعات آنها

- بسته بندی انواع قطعات صنعتی و کشاورزی

- بستهبندی اثاثیه و وسایل منزل و انواع شیرآلات و لوسترها

جمعبندی نهایی

یونولیتهای بستهبندی از جمله یونولیتهای پراستفادهای هستند که میتوانند نقش ویژهای در محافظت و تأمین سلامت انواع محصولات مختلف در صنایع متعدد داشته باشند. بسیاری از محصولات برای بستهبندی به قالبهای یونولیتی خاصی نیاز دارند و برای تولید این یونولیتها به قالب یونولیت بستهبندی نیاز است که بر اساس سفارش صاحبان صنایع تولید میشوند. البته تعدادی از یونولیتهای دکوری و دیواری نیز به قالب نیاز دارند. این قالبها از مواد مختلفی همچون آلومینیوم و چدن تولید میشوند و میتوانند با تولید یونولیتهای سفارشی سلامت و امنیت محصولات را تضمین کنند.